Na výrobní hale není výjimkou, že obsluha musí během směny pracovat s několika různými softwary. V jednom systému odvádí práci, v jiném hlásí neshody, zvláštní aplikace slouží pro evidenci údržby a další pro přístup k dokumentaci. Každé přepnutí znamená nové přihlášení, hledání správné funkce a riziko, že se data zadají do nesprávného místa. Tento roztříštěný přístup zvyšuje chybovost, zatěžuje uživatele a komplikuje školení nových pracovníků.

Mnohem efektivnější je využít MES systém, který jednotlivé agendy integruje, nebo alespoň poskytuje jednotné uživatelské rozhraní pro zadávání dat do různých backendových systémů (TQM, QMS, TPM, CMMS, APS a dalších).

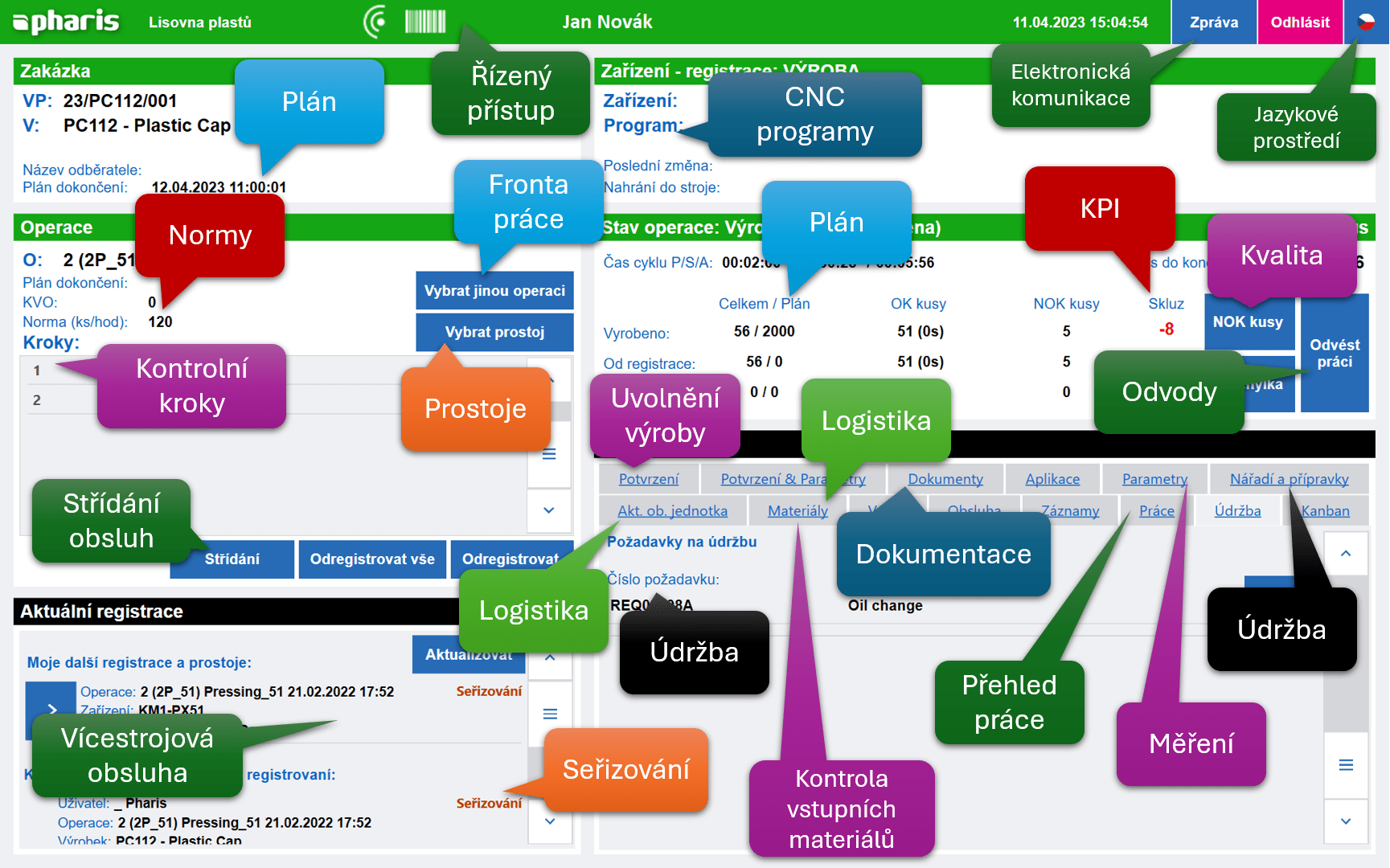

Praktickým příkladem je MES PHARIS

MES PHARIS nabízí jednotné rozhraní, kde lze řešit celou škálu výrobních procesů: odvody práce, prostoje, neshody, údržbu, výrobní plán, dokumentaci, kvalitu, CNC programy a vyhodnocení výroby. Dále podporuje kontrolní plány, měření a zadávání parametrů, uvolňování výroby, kontrolu vstupního materiálu či evidenci obalů. Nejpodstatnější je však to, že obsluha s daty různých agend pracuje na výrobním terminálu v jednom jediném uživatelském rozhraní.

Data exportujeme i integrujeme

Některá data po zadání v jednotném rozhraní putují k vyhodnocení do specializovaných softwarů, zatímco jiná jsou zpracována přímo v modulech integrovaných v MES systému. Tyto moduly (např. APS, údržba, logistika, řízení výroby nebo vyhodnocení kvality) spolu vzájemně spolupracují a ovlivňují se, čímž zajišťují konzistenci dat i procesů napříč celou výrobou.

Oblíbené externí aplikace stále k dispozici

Díky tomuto principu je možné i nadále využívat oblíbené a dlouhodobě zavedené nástroje – například kvalitářský software (pro vyhodnocení SPC), na který jsou pracovníci zvyklí, nebo jednotný firemní reporting v Power BI (pro sledování KPI ukazatelů). MES zde slouží jako centrální rozhraní pro zadávání a integraci dat, takže každý systém (ERP, TQM, QMS, TPM, CMMS, …) dostane potřebné informace v odpovídající podobě.

Vzájemná korelace dat řídí výrobní procesy

Zároveň ale vzniká možnost jít dál: data z různých oblastí výroby se v MES automaticky propojují a korelují. Prostoje tak mohou okamžitě ovlivnit plánování v APS, neshody z kontroly kvality mohou vést k zastavení výroby a blokaci materiálu ve skladu, preventivní údržba se může spustit na základě reálných hlášení z výroby. V praxi to znamená, že procesy na hale na sebe reagují bez zbytečných prodlev, a rozhodování se opírá o konzistentní a sdílená data.

V systému vidím jen to, co potřebuji

V integrovaném rozhraní má každý uživatel k dispozici pouze ty funkce a procesy, ke kterým má oprávnění, a nic víc v uživatelském rozhraní nevidí a nemůže použít. Operátor tak pracuje například jen s odvody práce a hlášením prostojů, kvalitář má přístup k měření parametrů a kontrolním plánům, seřizovač může nastavovat stroj a spravovat NC programy a manipulant řeší závozy a kontrolu vstupních materiálů. Tento přístup nejen zjednodušuje práci a snižuje chybovost, ale zároveň splňuje principy řízení přístupu podle standardů (např. RBAC).

Přehled výhod jednotného integrovaného rozhraní:

- Jednoduchost pro uživatele – jednotná logika a vzhled bez ohledu na konkrétní proces.

- Úspora času – žádné přepínání aplikací, jedno přihlášení.

- Menší chybovost – systém data automaticky směřuje do správné agendy.

- Snadnější školení – noví zaměstnanci se učí jedno prostředí, nikoliv několik různých.

- Konzistence dat – všechny záznamy mají jednotný formát, nejsou duplicitní ani nekompletní.

- Konzistence dat a procesů – moduly se navzájem ovlivňují a zajišťují jednotný obraz výroby.

- Možnost zachovat stávající specializované nástroje – data lze dále využívat v kvalitářském softwaru nebo firemním reportingu.

- Pokročilá integrace – data se v MES propojují a automaticky ovlivňují procesy.

- Lepší přehled – každý uživatel vidí funkce odpovídající své roli, stále však v rámci stejného rozhraní.

- Nižší náklady na IT správu – méně instalací, jednodušší údržba a správa terminálů.

Přehled nevýhod více různých softwarů na výrobních terminálech:

- zmatek při rozhodování, do kterého systému data patří,

- časové ztráty způsobené přepínáním a přihlašováním,

- riziko chybného zadání dat,

- složitější školení nových pracovníků,

- větší zátěž na IT oddělení kvůli správě a aktualizaci více aplikací,

- vyšší nároky na výkon a kapacitu výrobních terminálů,

- nemožnost automatické korelace dat mezi oblastmi výroby.

Jednotné rozhraní v MES přináší uživatelům komfort a zjednodušení práce, managementu jistotu kvalitních dat a firmě úsporu nákladů. Naopak provoz více různých softwarů na výrobních terminálech znamená zbytečnou složitost a nejednotnost.

Miroslav Patočka

Product Owner & Chief Analyst

PHARIS, s.r.o.